双相钢无缝钢管的中频感应热处理工艺研究

以初始组织为铁素体和珠光体的热轧Q345B无缝钢管为原料,通过中频感应热处理工艺,开发出基体组织为铁素体和马氏体的双相钢无缝钢管,并通过循环处理工艺得到基体为超细晶组织的双相钢无缝钢管。介绍了对这种双相钢无缝钢管进行中频感应热处理的工艺设计,热处理工艺试验的过程及试验结果。研究表明:中频感应淬火热处理工艺应用于双相钢无缝钢管的开发是完全可行的。

无缝钢管由于其中空封闭结构,具有较大的抗弯曲和扭转能力,被广泛用于各种建筑及其他构件上。如果将具有良好强度和塑性组合的多相钢制造工艺应用于无缝钢管的工业生产,则可以大幅度提高无缝钢管的冷变形能力和二次加工性能,有望扩大无缝钢管在抗大变形管线钢、内高压成形和冷弯异型管等众多领域的应用范围。

从热处理过程的连续化、自动化及热处理后钢管表面质量良好且无严重氧化铁皮的角度考虑,采用中频感应加热的方式对钢管进行连续热处理是最好的选择。文献通过大量的数据,从设备投资、生产成本以及热处理后材料的综合机械性能等方面比较分析后认为:中频感应加热热处理具有产品质量好、控制精度高、设备投资小、生产成本低、劳动条件好、节能环保、设备维护简单等优点,是一项值得推广的技术。还有一些研究[2-7]验证了中频感应淬火可以使构件表面的氧化铁皮很少且致密,致密的氧化层可以作为防护层,以防止构件继续受到氧化。本研究旨在通过中频感应加热方法研究开发双相钢无缝钢管的热处理工艺,为双相钢无缝钢管的工业化生产提供理论依据和技术支持。

1工艺设计

研究选用Q345B无缝钢管为试验材料,通过中频感应加热至临界区温度,并在炉内保温一定时间,使基体内产生一定比例的奥氏体和铁素体,在随后的淬火冷却过程中,奥氏体将向马氏体转变,生成基体组织为铁素体和马氏体的双相钢管。由于感应加热速度非常快,且加热时间很短,故在淬火后可获得晶粒极为细小的马氏体或隐晶马氏体。由于采用的淬火介质为水,淬火后的钢管各部位因冷却速度的不同,可能会出现或多或少的弯曲,所以钢管在热处理过程中,采用轴向旋转的方式向前运行可以减小弯曲程度。

将钢管在2号感应线圈内加热至临界区温度,通过控制电源的功率来控制加热温度,通过控制托辊的转动速度来控制加热时间;然后在2号冷却段钢管以大于发生奥氏体向马氏体转变的临界冷却速度进行快速冷却,使基体中的奥氏体转变为马氏体;3号感应线圈可用作回火处理,钢管在回火之后进行空冷,或者利用3号冷却段的装置进行快速冷却。在经过上述感应加热热处理后钢管的基体组织具有典型的铁素体和马氏体双相组织特征。

2热处理工艺试验

2.1试验材料

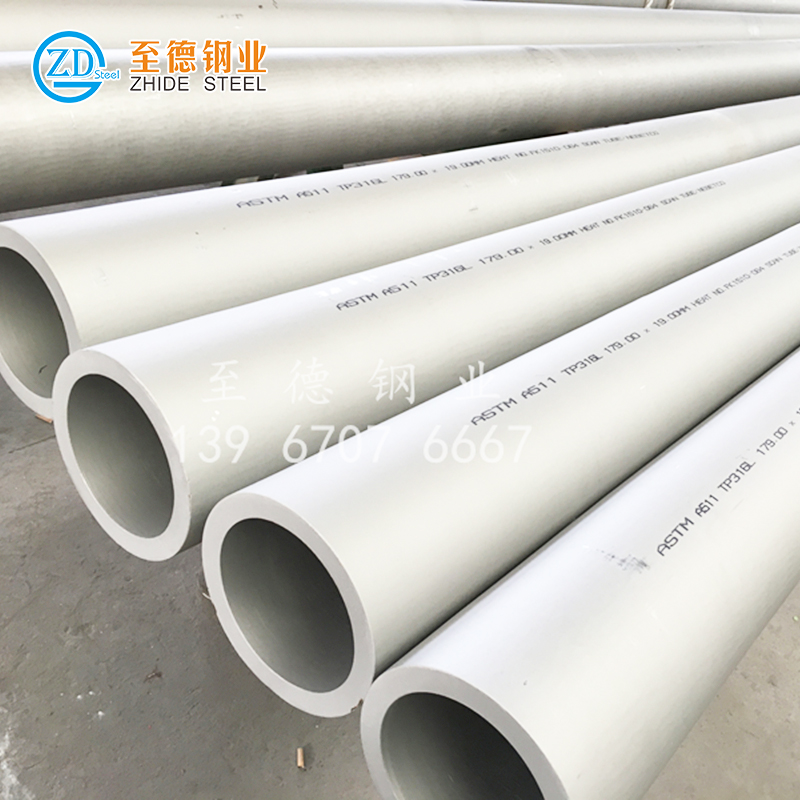

研究采用的试验材料为普通热轧Q345B无缝钢管,规格为Φ42 mm×3.5 mm,化学成分(质量分数)为:C 0.16%,Si 0.31%,Mn 1.36%,Nb 0.042%,V 0.09%,P 0.009%,S 0.001%。

热轧Q345B无缝钢管的金相组织及透射电子显微像如图2所示。初始金相显微组织如图2(a)所示,其中灰白色部分为铁素体,灰黑色部分为珠光体;基体组织的透射电子显微像如图2(b)所示,其中P为珠光体,F为铁素体。

从图2可以看出:热轧Q345B无缝钢管的基体组织由多边形铁素体和片状珠光体组成,沿晶界分布有少量的渗碳体组织,呈岛状或链状的珠光体组织主要沿铁素体晶界分布。

2.2热处理后试验钢管的显微组织

真实临界点对于特定合金在任何加热速度下都应该是不变的,即状态图上所标定的相平衡温度。只要加热温度稍高于平衡温度,就会立即产生高温奥氏体相,并不需要“等待”第一个奥氏体出现的“孕育期”。通常所测出的“孕育期”,实际上是达到一定奥氏体转变量所要经过的时间。由于感应加热的炉体较常规的步进式炉短,致使钢管在炉内的停留时间短。为了保证加热的均匀性,应适当降低托辊的转运速度,以保证钢管的加热速率大约为33℃/s。

表1为中频感应热处理试验时所采用的不同工艺参数。

不同温度中频感应热处理后试样的金相组织如图3所示。

从图3可以看出:在加热温度低于782℃时,因加热温度较低,均热时间过短,钢管基体内的组织还未来得及长大就完成了加热过程,大部分珠光体没有发生转变,晶粒大小几乎还处于初始尺寸,即为较粗大的晶粒状态,该晶粒组织的材料强度较低,且塑性也相对较差,这是典型的退火不充分表现;在加热温度达到860℃时,因为退火温度高以及钢管的碳含量较低,奥氏体相在退火过程中的不稳定性增加,在随后的快速冷却过程中会产生复杂的第二相组织;钢管在782℃和814℃退火时,得到的基体组织较均匀,且基体中仅有铁素体和马氏体相存在。

为了充分完成珠光体的转变,增加组织的均匀性,应提高加热温度并延长均热时间;而为了获得较细小的晶粒组织,应增大加热速度,减小均热时间;这在工艺上存在着矛盾。解决此问题的方法是:以很快的加热速度将试样加热到较高的温度,缩短保温时间,然后淬火后回火处理。在实际的操作过程中,钢管是逐支加热的,由于钢管的头部和尾部在感应线圈内加热时所受的功率分配不均,导致钢管的头部和尾部受热程度与钢管其他部位有差别;因此,应首先保证上料的连续性,尽量使钢管在经过感应加热线圈时头、尾相连,以保证整支钢管受热的均匀性。

从图4可以清晰地看出:当加热温度低于两相区时,由于珠光体未发生相变,最终得到的组织依然由铁素体和珠光体组成,如图4(a)所示;当加热温度在两相区时,最终的组织只有铁素体和马氏体相,如图4(b)和4(c)所示,其中板条组织为马氏体,非板条组织全为铁素体;当加热温度高于临界区时,基体中就会出现其他相,图4(d)中箭头所指处为原富碳奥氏体区在冷却的过程中逐渐分解成的铁素体和碳化物,其均热温度为860℃,接近临界区温度的上限。以上4种加热温度下所获得的金相组织表明:只要工艺参数控制合理,中频感应加热淬火完全能够达到预期的目的,实现高效、节能且无污染的双相钢无缝钢管连续在线热处理。

2.3超细晶双相钢无缝钢管循环热处理工艺试验

中频感应热处理装置由于本身的特点,非常容易实现钢管的连续加热和冷却循环热处理,且多次循环加热+淬火处理过程不会给钢管表面带来过多的氧化和脱碳缺陷。以特定的加热速度对钢管进行多次循环加热+淬火处理,其基体内的组织将发生多次相变,从而使奥氏体淬火后转变为超细化的马氏体组织。晶粒的超细化将有利于充分发挥材料强度和塑性潜能,因此循环感应加热+淬火处理工艺是获得超细晶组织(高强韧性)双相钢无缝钢管的有效方法之一。

试验过程中,对4个Q345B无缝钢管试样采用相同的加热速度和托辊转动速度,并保证电源的功率及频率也相同,仅改变试样的相变热处理循环次数(分别为1、3、5和8次),再对循环热处理后的试样分别进行临界区加热+淬火+回火热处理,然后分别对其组织进行比较分析。试验结果表明:钢管在每经过一次相变热处理之后,马氏体通过相变冷作硬化,所增加的高密度位错会遗传给逆转变奥氏体,为其再结晶提供了储存能,增加了再结晶的驱动力,同时形核率也随之增加,使得逆转变奥氏体得到不断细化。

试验过程中发现:中频感应淬火工艺热处理无缝钢管时,马氏体转变的下限温度对晶粒大小有很大的影响。下限温度过高时,过冷度减小,相变驱动力减弱,使得形成马氏体的同时会形成一部分残余奥氏体,而且马氏体中的位错密度会下降,导致下一次相变生成奥氏体的驱动力减弱,影响逆转变奥氏体的再结晶行为。因此,为了通过中频感应淬火循环热处理细化晶粒,每次的冷却过程都采用水淬,以保证奥氏体向马氏体转变时能冷却到室温。这样每次相变热处理的最高温度都会在临界区温度以上,只是在完成规定的循环次数之后进行了一次临界区感应热处理,并且临界区均热时间很短,均热之后、淬火之前,几乎没有缓冷过程,铁素体生成的时间也很短,所以最终导致超细晶无缝钢管中的铁素体含量很少。马氏体相的细化以及铁素体含量的不断降低,将使材料的屈服强度不断升高,塑性却显著降低。

为了改善循环热处理后钢管的塑性等综合性能,对循环热处理的均热温度等进行了优化,即试样仅在临界区温度范围内进行循环热处理。本次循环热处理选用的临界区热处理温度为800℃,试样分别经1、3、5和8次循环热处理,试样经临界区加热+淬火循环处理后的显微组织如图5所示(白色的组织为铁素体,灰黑色组织为马氏体)。

从图5可以看出:随着循环热处理次数的增加,铁素体和马氏体的晶粒尺寸都在逐渐减小,而且循环处理的次数越多,晶粒细化的效果越显著;在有些铁素体晶粒的内部或边缘分布着许多小黑点,通过透射电子显微镜观察发现,这些小黑点其实是更为细小的板条马氏体。经不同次数临界区加热+淬火循环热处理后的试样电子显微像如图6所示(标有M字体的组织即是图5中铁素体内的小黑点),仔细观察会发现里面有清晰的板条组织,可以断定其为马氏体。

从图6可以看出:随着临界区热处理循环次数的增加,铁素体的晶粒数目不断增加,晶粒被不断细化。

3结论

(1)用中频感应加热的方法可以开发出以普通

热轧和冷拔Q345B无缝钢管为原料的双相钢无缝钢管,钢管在感应加热设备上非常容易实现循环热处理工艺,进而获得超细晶组织的双相钢无缝钢管。双相钢无缝钢管中马氏体的细化主要是靠相变来实现,而铁素体的细化是靠再结晶来实现。合理地控制热处理工艺,可以实现铁素体基体上弥散分布的纳米级析出物呈相间析出分布。

(2)中频感应淬火热处理工艺应用于双相钢无缝钢管的开发是完全可行的。中频感应加热方法对钢管进行在线热处理,可以灵活地调整工艺,特别适用于小批量、多规格的产品生产,并且效率高、无污染、可重复性强。但该工艺目前仍处于初始研发阶段,有待于进行更为深入的研究和推广应用。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。