至德钢业不锈钢无缝管热挤压技术探讨分析

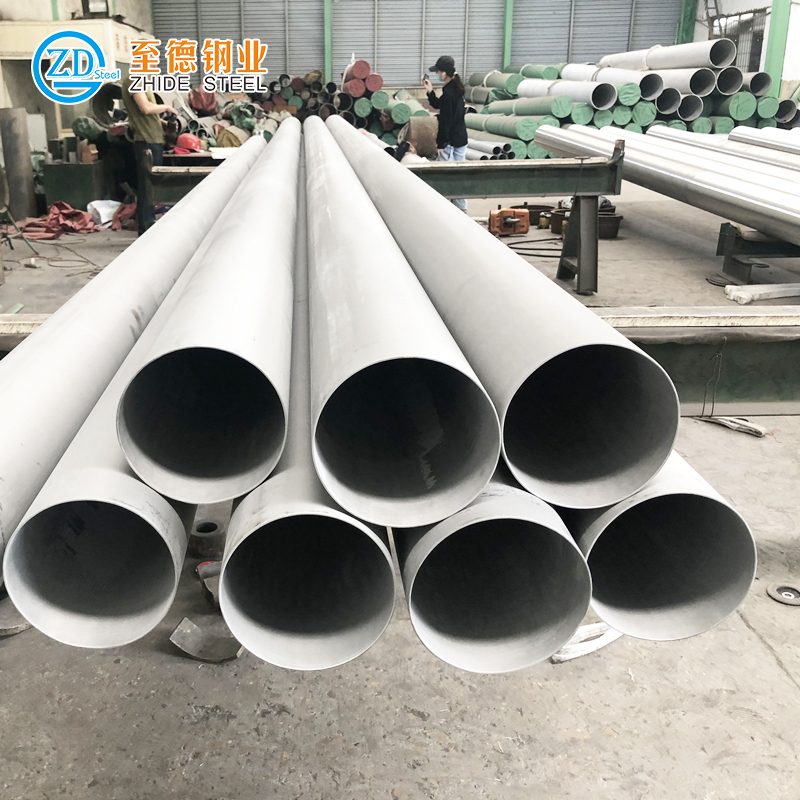

浙江至德钢业有限公司简述了不锈钢无缝管和异型管材热挤压的一般工艺过程,包括热挤压生产不锈钢无缝管时所需空心管坯的几种制造方法。介绍了304不锈钢管挤压机生产线的设备构成,包括挤压机的主机、机械化辅机、机后出料系统、液压动力装置和电气控制系统。热挤压加工能将金属管坯一次加工成管、型材,可以很好地实现难变形钢种的钢管成型,是生产高合金、难变形钢种和各种异型无缝钢管的较理想的方法。

热挤压技术是一种将金属在再结晶温度以上进行挤压,使管坯从一个模孔挤出,以得到模孔形状断面管材的金属成型方法。在整个热挤压过程(从管坯到荒管)中,管坯都是在三向压应力的状态下进行变形的。这不但可以解决难变形钢种的钢管成型问题,而且可以避免由张应力引起的荒管内外表面缺陷。因此热挤压成型方法特别适合于各种合金钢、不锈钢、高强度钢、镍基高温合金等型材、管材的成型。目前,钢管的挤压工艺已较成熟,挤压设备的功能及控制手段也日趋完善,以下将予以相应介绍。

一、热挤压生产工艺过程

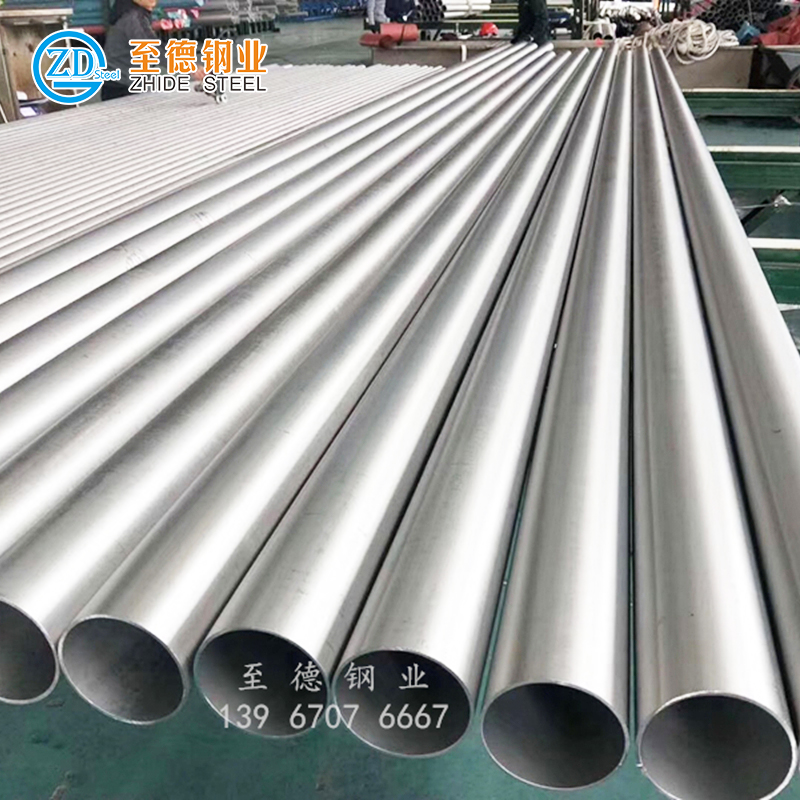

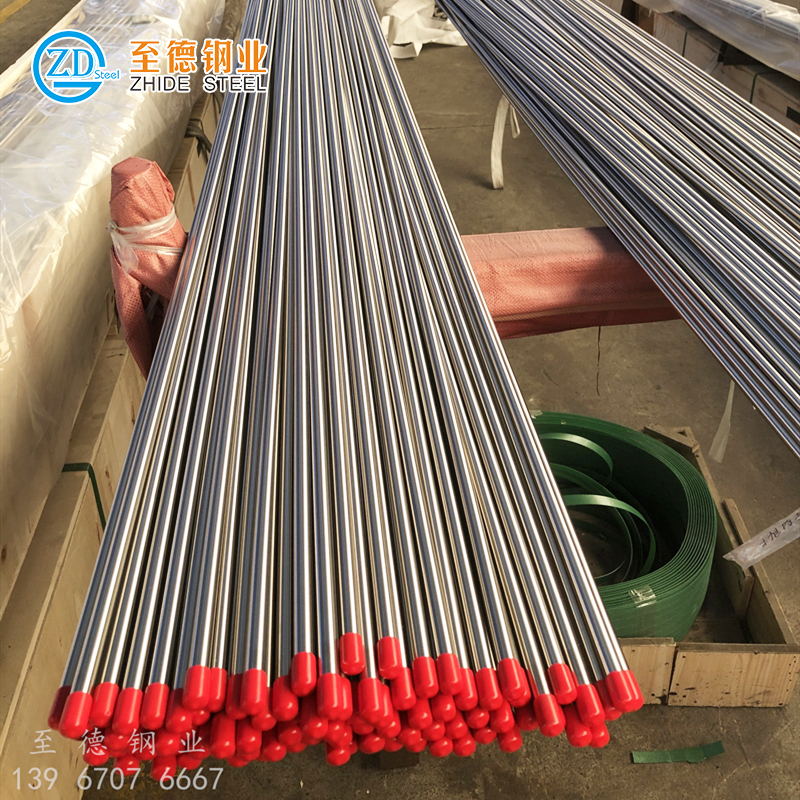

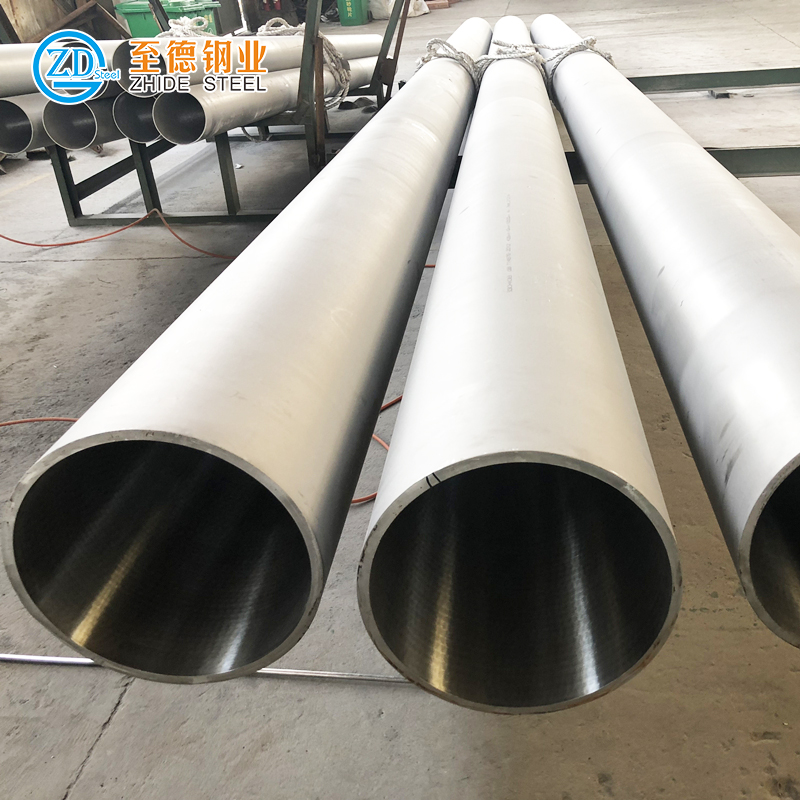

1. 无缝钢管

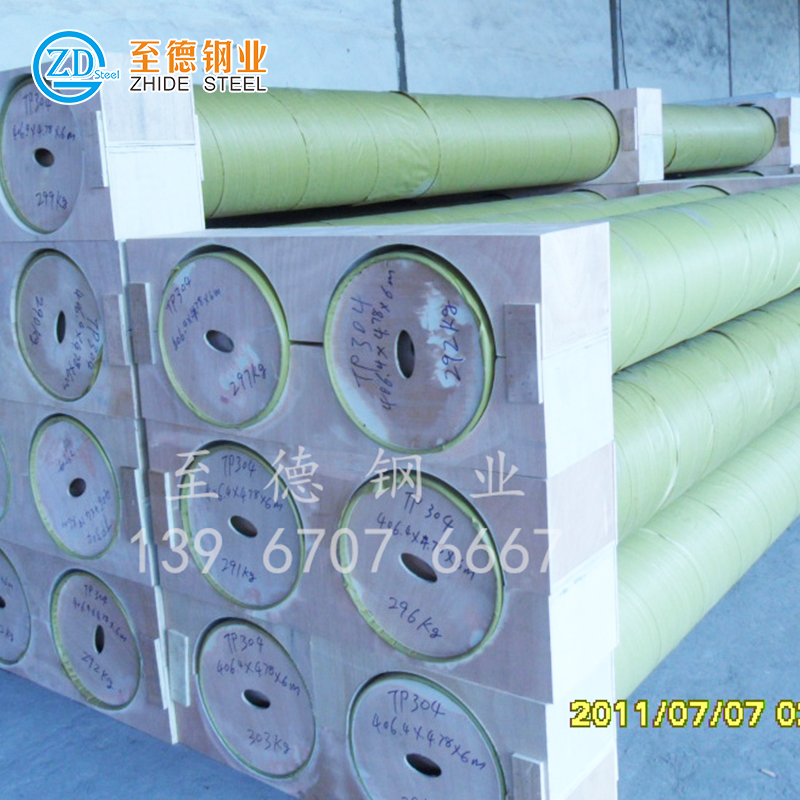

用热挤压技术生产不锈钢无缝管时,管坯必须是空心坯。一种是对锻坯或铸坯进行穿孔的空心坯,另一种是离心铸造的空心坯。

对锻坯或铸坯进行穿孔,按照其钢种和规格的不同,可以采取3种不同的穿孔方法:

①. 实心管坯在立式穿孔机上穿孔;

②. 预先在管坯中心钻1个小孔(也叫导向孔),在压力穿孔机上进行穿孔;

③. 在管坯中心钻1个直径稍大于挤压芯杆的大孔,直接送到挤压机上挤压。

在立式穿孔机上对实心管坯进行穿孔时,管坯经加热并除鳞后在表面粘上1层玻璃粉,装入穿孔筒中。穿孔工艺过程如图所示。

穿孔开始时,穿孔杆以及穿孔芯棒一起向下压到管坯的上端。对管坯施加压力,先使管坯镦粗,待管坯充满穿孔筒以后,穿孔杆与穿孔芯棒脱开,穿孔杆以其自重压在管坯上,而穿孔芯棒(在其前端装有1个穿孔顶头)继续向下进行穿孔。此时,金属向上流动,形成空心坯。穿孔筒下面有1个支持芯棒。它的作用像是1个闸门,在穿孔顶头到达穿孔行程末了的预定位置以前,防止穿孔余料被剪断和脱落。穿孔完毕后,穿孔顶头和余料落下,穿孔筒和空心管坯移出。穿孔后空心管坯的温度已有所降低,必须进行再加热,以达到要求的挤压温度。空心管坯经过加热,温度升到1180~1250℃,达到塑性变形状态。加热后的管坯先经除鳞,然后在玻璃粉上滚动,粘上1层玻璃粉。玻璃粉起润滑和隔热的作用。管坯装入卧式挤压机的圆柱形挤压筒中。在挤压筒的底部装有挤压模和玻璃垫;在挤压杆内装有1根圆芯杆(亦称穿孔针)伸到模孔中。挤压杆进入挤压筒,通过挤压垫将管坯向模孔端挤压,随着施加的压力不断加大,先使管坯镦粗,消除管坯与挤压筒内壁之间的间隙,接着将其从模孔中挤出。在挤压过程中,处于管坯与挤压模之间的玻璃垫融化,覆盖在钢件的表面上充当了润滑剂。

挤出不锈钢无缝管的外径尺寸取决于模孔的内径大小,而芯杆与模孔之间的间隙决定钢管的厚度。1个挤压模通常可以连续使用多次。挤压完毕后,挤压筒向后移动一定距离,让台锯落下锯断钢管;台锯上升,挤压筒复位;剪断余料,与模子分离;取走模子钢管由辊道运出。钢管冷却后收集,用吊车运到精整工段进行必要的热处理及精整处理。

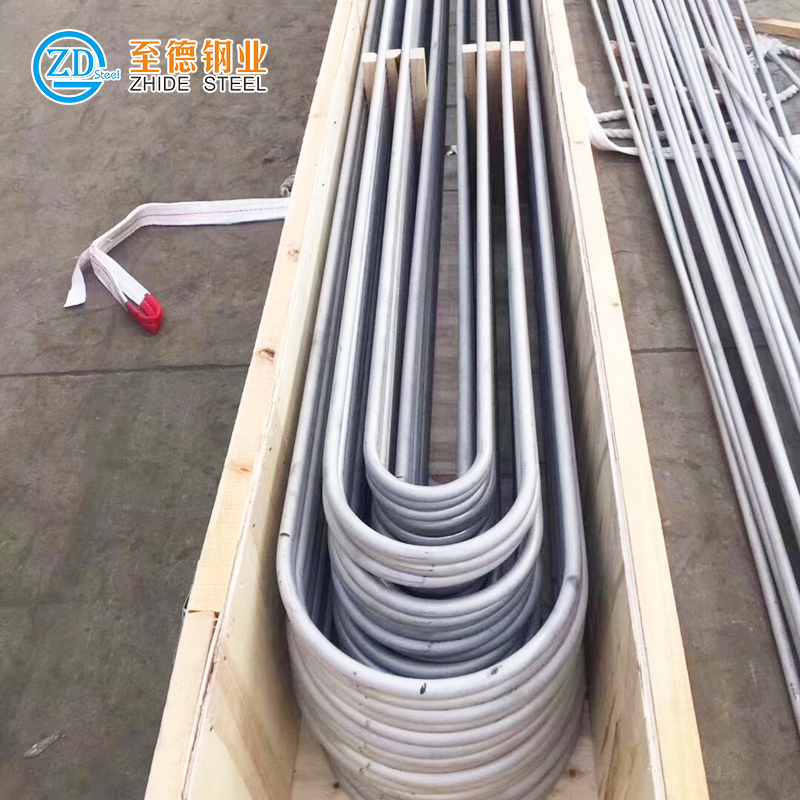

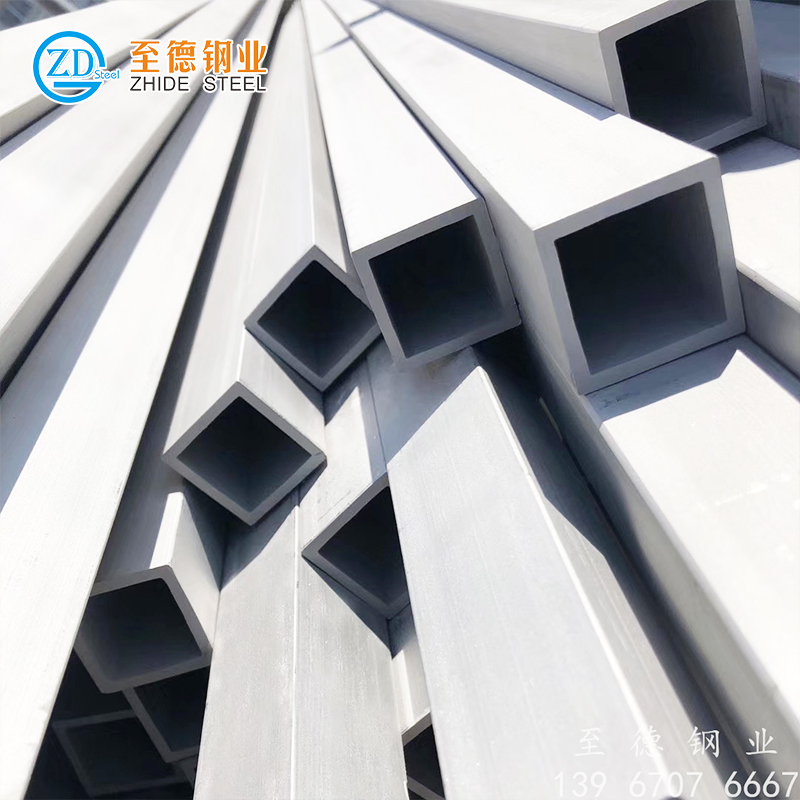

2. 异型管材

异型管材的挤压过程与挤压圆管材基本一样,不同的是挤压模的模孔形状和芯杆的外形按需要设计成各种形状。异型管材的形状和尺寸取决于模孔的孔型和芯杆的外形。另外,因异型模磨损不均匀,每次挤压都要更换挤压模。

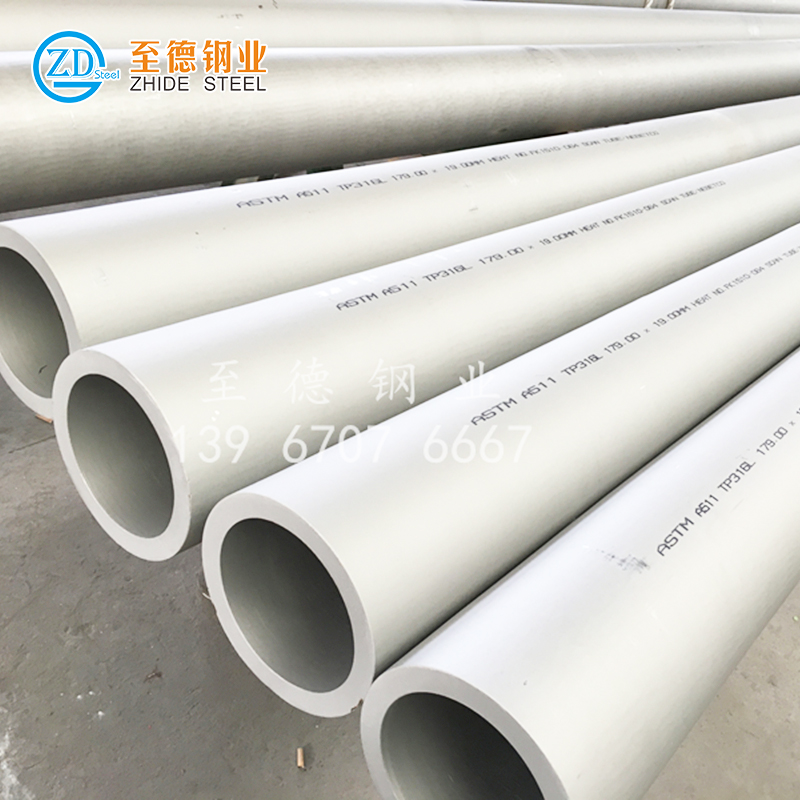

不锈钢的强度和硬度高于铝及铝合金、铜及铜合金。其挤压温度也比较高,通常为1000~1250℃。如果挤压速度过慢,或管坯运送的过程过长,就会因为钢的温度下降而造成闷车(挤压不动),所以钢的挤压速度一般在100~400mm/s之间(约为铝的挤压速度的5~15倍),要求机械化辅机运行速度也要快,并且要用玻璃粉润滑管坯。图所示是太原重型机械集团有限公司设计制造的304不锈无缝管挤压机生产线,该挤压机采用了油泵-蓄势器传动,可获得较高的挤压速度。它主要用于挤压合金钢、不锈钢、高强度钢管材。

二、主机结构

钢管挤压机主机为卧式四柱结构,带有内置式穿孔装置。主机由后梁、挤压梁、挤压筒、前梁、底座及立柱等部分组成,前梁与后梁用4根立柱连接。挤压筒外壳采用“X”形导向。

a. 机械化辅机

1. 供坯辊道和缓冲定位装置

管坯从炉区辊道输送到供坯装置,被缓冲定位到供坯辊道的中心,不需要内孔铺粉的管坯由翻板翻到铺粉台上。

2. 旋转铺粉装置

需要内孔铺粉的管坯,从供坯辊道翻到旋转铺粉装置,管坯开始旋转,其内孔人工扑撒润滑剂,之后管坯再翻到供坯辊道,由供坯辊道翻到铺粉台上。

3. 铺粉台和铺粉装置

铺粉装置在铺粉台上方往复运动,将玻璃润滑剂均匀地撒在铺粉台上。当管坯从铺粉台上滚过时,其外表面就覆盖了1层润滑剂。

4. 供坯机械手

供坯机械手从铺粉台上接受管坯和挤压垫,并送至挤压中心。

5. 垫片循环和压余输出装置

垫片循环装置可自动地实现挤压垫片的循环使用,保证主机的连续挤压。压余、残料由压余输出装置送入废料箱内。

6. 换模装置

用于快速更换模具。

b. 机后出料系统

后部出料系统用于挤压制品的冷却和运输。该系统的工作与挤压机主机匹配。出料系统包括模口导出筒、过渡辊道、出料辊道、推料装置、冷却平台、步进冷床和料筐等。

c. 液压动力装置

驱动挤压机的液压动力装置由油泵和蓄势器联合组成。泵站包括3台主泵和4台辅泵,能满足主机各机构动作速度的要求,辅助油泵用于变量泵泵头伺服、挤压筒锁紧保压、主机机械化辅机控制等系统。蓄势器的主要作用在于储存高压液体,使挤压机能实现300mm/s的高速挤压功能。当处于非挤压工作时间时,油泵输出的高压液体可储存在蓄势器中;进行挤压工作时,油泵和蓄势器同时向挤压机供油,在短时间内可以向挤压机输出大流量的高压油。

d. 电气控制系统

电气控制系统采用S7系列可编程序控制器,CPU具有大容量程序存储、高传输速度和工业现场控制通讯总线主从接口,可对挤压过程实现快速响应。软件程序采用编写,模块化程序。各种输入/输出模块使PLC直接同电气发讯元件即按钮、限位开关、压力传感器、编码器、比例阀控制器等连接。电液阀线圈由PLC输出模块通过接触器隔离控制。机械化设备的各机构控制与主机共用1套PLC,确保各机构动作协调一致。

三、结语

随着科学技术的飞速发展,对高合金不锈钢无缝管的需求量越来越大,作为一种高效而成熟的加工方法,热挤压技术将得到广泛应用,成为高合金、难变形的钢种的无缝钢管较理想的生产方法。不锈钢无缝管挤压机生产线投产后,各项参数均达到了设计要求,并且采用上述无缝钢管挤压生产工艺,可挤压出高质量的合金钢管材。1支管坯的实际挤压时间不超过10秒,整个挤压周期在80秒以内。金属管坯经不锈钢无缝管挤压机生产线可一次加工成合格的管材,生产效率高。但是,如何在生产中提高挤压速度、降低工具消耗、保证产品精度是需要进一步研究的课题。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。