抗硫化氢腐蚀不锈钢无缝管的研制进展状况

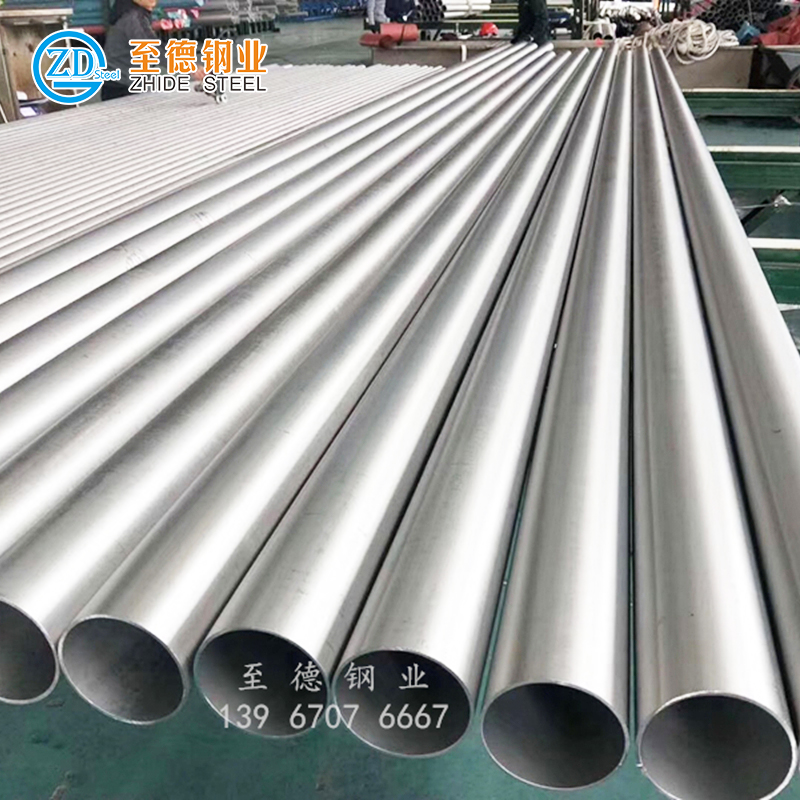

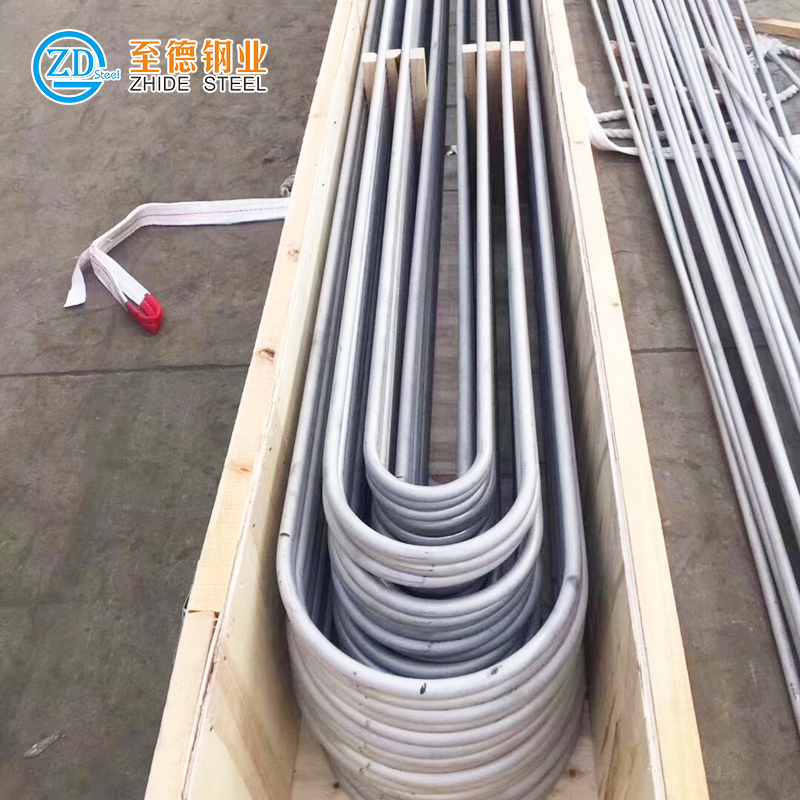

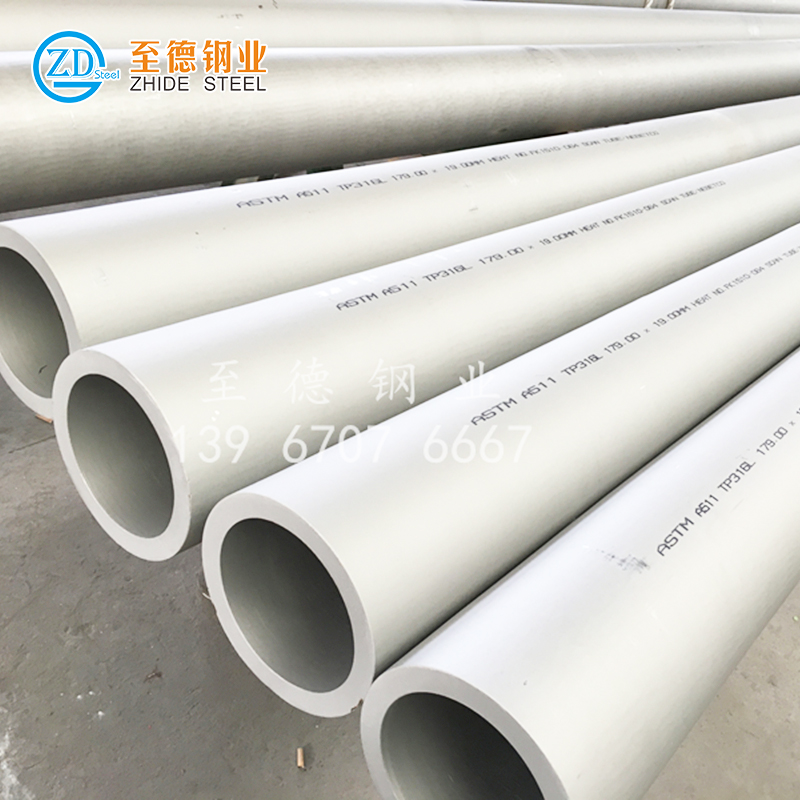

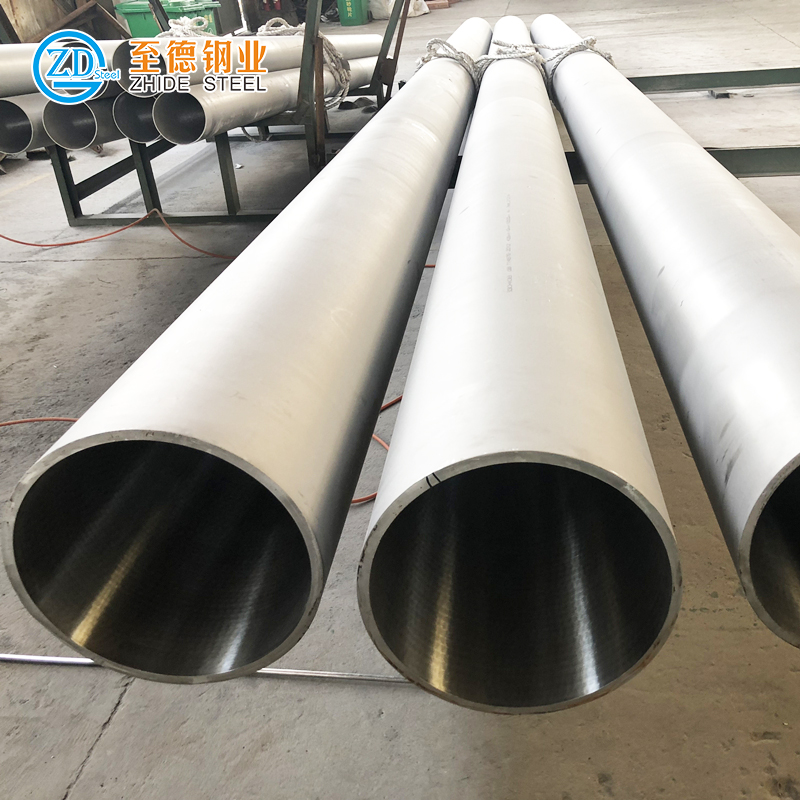

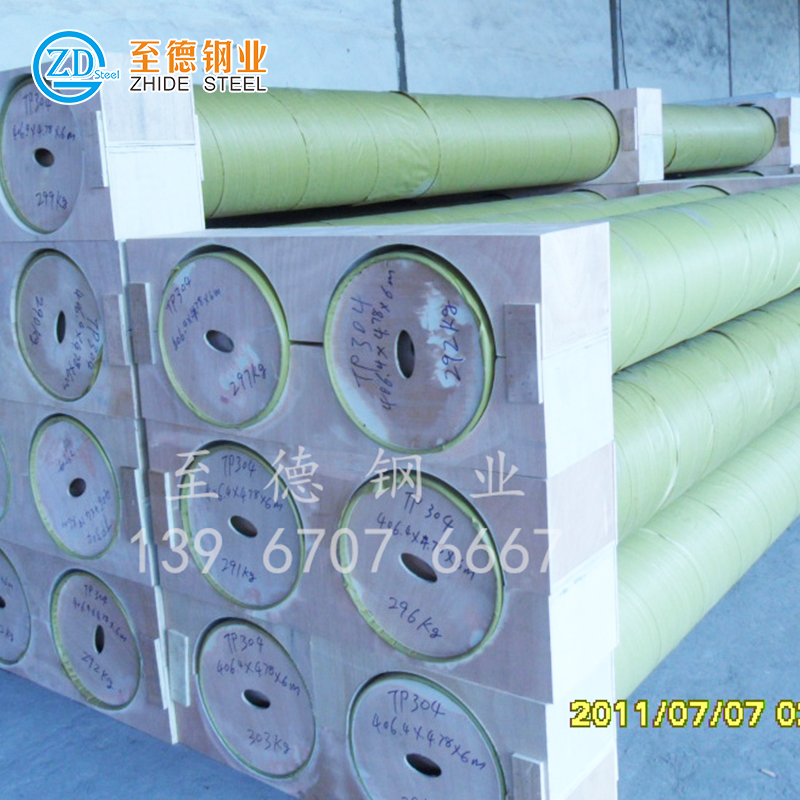

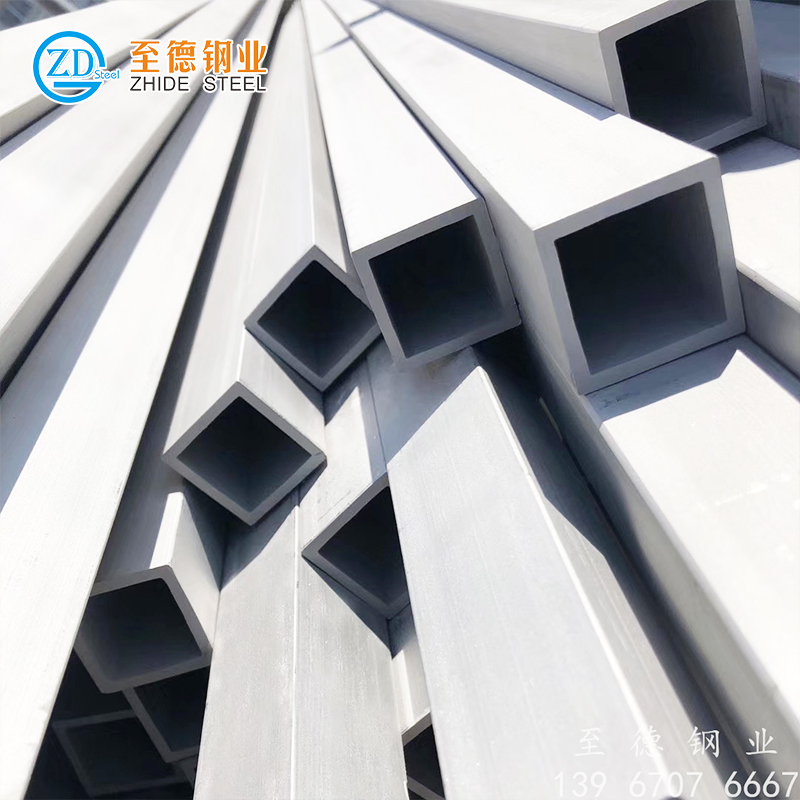

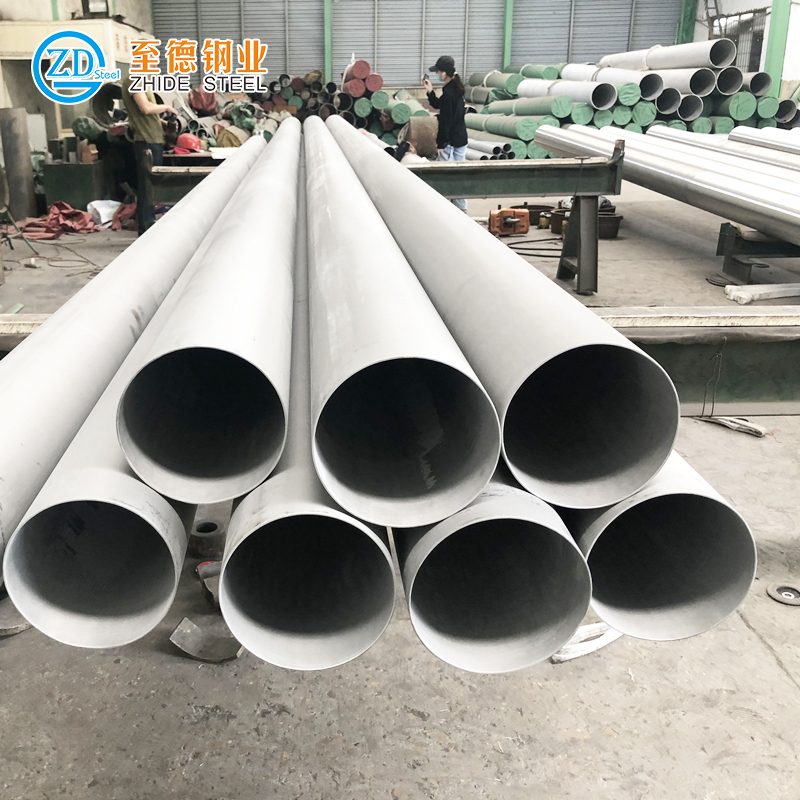

浙江至德钢业有限公司依据美国石油协会APISpec5L《管线钢管规范》标准,通过合金成分设计、冶炼轧制工艺优化、热处理制度筛选等手段,研制了力学性能及抗硫化氢腐蚀性能优良的不锈钢无缝管。研究发现,该管线管热轧态组织晶粒细小均匀,珠光体片层间距较小,性能满足X52钢级管线管要求,经过900℃淬火+600℃回火的调质工艺后,其综合力学性能最优,可用于X65钢级管线管使用。

近年来,随着石油和天然气产品的不断开采,抗酸性管线管越来越受到油田企业的认可和欢迎。主要是因为在油气田内往往含有大量的硫化氢气体,其对管线管腐蚀极其严重,而抗酸性不锈钢无缝管的研制与使用有效地抑制和延缓了腐蚀开裂的发生,大大延长了管线管的使用寿命,避免了由于管线破裂造成的经济损失和人身伤害。硫化氢腐蚀主要分为氢致开裂HIC和硫化物应力腐蚀SSC两种失效形式。管线钢在富含硫化氢的油、气环境中受腐蚀产生的氢进入钢内生成裂纹称为氢致开裂(HIC)。HIC产生的机理,一般认为是硫化氢溶于水形成的溶液与管壁金属通过电化学反应产生的氢原子通过金属表面,深入管体内部,在金属内部缺陷处聚集结合成氢分子,氢分子体积增大20倍产生巨大的内应力所致。当氢浓度很高时,显微缺陷处的氢压力可以超过材料的抗拉强度,因而形成氢致裂纹,当管材存在较大的残余拉应力时,将会加剧HIC的形成。而当金属的延迟脆性断裂是由硫化物溶液中的腐蚀和拉伸应力共同作用造成且失效可发生在应力远小于屈服强度的时候,这种现象被称谓SSC。由此可见,由硫化氢腐蚀引起的材料失效危害巨大,因此研制与开发在油气田中广泛使用的X52、X65级别的抗硫化氢腐蚀不锈钢无缝管线管意义重大。

一、试验方法及成分

抗酸性管线钢由于应用环境恶劣,服役时间较长,因此对钢的纯净度、硫和磷含量、晶粒度大小、组织均匀性等要求较高,开发成本低廉且性能优良的抗酸性管线管具有一定的技术难度。因此在成分设计方面采用了加入铌等合金元素,并严格控制硫和磷含量,同时采用优化的冶炼、轧制、热处理等工艺,以期获得优良的力学性能及抗酸性腐蚀性能。

1. 成分设计

合理的成分设计是获得优良性能的首要条件。根据APISpec5L标准要求,本文优化了合金成分,主要加入了合金元素铌,铌在钢中以置换溶质原子存在,铌原子比铁原子尺寸大,易在位错线上偏聚,对位错攀移产生强烈的拖曳作用,使再结晶形核受到抑制,因而对再结晶具有强烈的阻止作用,而由此易获得均匀细小的晶粒组织,从而有效地提高钢的强度与耐腐蚀性能。

2. 工艺路线

在冶炼过程中要提高钢水的洁净度,并通过降低硫含量来降低钢中MnS等非金属夹杂物的含量并控制其形态。同时也要降低易偏析元素锰和磷的含量,避免带状组织形成,生产的细小晶粒组织对提高钢的抗硫化氢腐蚀性能有着显著的效果。生产主要是通过转炉冶炼、炉外精炼(LF)、连铸等过程,以获得良好的冶金质量,合理的化学成分以及优化的夹杂物形态。之后再经过连轧得到的管坯经过环形炉加热→穿孔→连轧→脱管→定径→冷却→矫直→探伤→包装入库等工艺流程。在整个过程中对加热温度、轧制节奏、变形量、出脱管温度等关键性技术指标进行了严格控制。

由于目前采用控轧控冷的方式生产此类抗酸性管线管所获得组织及性能并不稳定,同时也为了获得具有较好抗腐蚀性能的均匀弥散高温回火组织,本文对钢管采用了外淋内喷压辊旋转的淬火+回火调质制度。首先是对钢种A3点的测定和研究,并由此选定合适的热处理参数,制定合理的现场工艺以获得性能稳定的管线管产品。通过软件Thermo-calc计算得到A3点为834℃,淬火温度设定为880℃、900℃(40分钟),回火温度600℃、650℃(60分钟)。

二、试验结果

1. 力学性能

至德钢业对不锈钢无缝管进行了拉伸性能、冲击性能、硬度等检查,其力学性能结果见表,硬度均满足API5L抗酸性管线管标准小于250HV10的要求。从表中可以看到,热轧态0#试样性能完全满足X52钢级级别要求,且性能优良,特别是冲击性能极其优异。之后对其采取的四种热处理方式,随着淬火温度的升高,屈服强度提高,而当回火温度提高时,冲击性能提高,但屈服强度下降。2#钢管屈服强度低于标准的下限值,1#、3#、4#均满足API5LX65性能要求,但3#的综合性能最优。

2. 金相组织分析

至德钢业对不锈钢无缝管进行金相组织观察,见图。从图可见热轧态0#钢管组织为珠光体+铁素体,晶粒细小均匀,晶粒度可达9级。1#、2#、3#、4#钢管经过调质热处理后其组织为回火索氏体。

3. 腐蚀试验

分别对0#钢管(X52)和3#钢管(X65)进行了抗HIC、SSC腐蚀试验。

抗HIC腐蚀试验按照NACETM0284-2003标准进行,每组3件样品,采用100×20mm的标准试样,在标准A溶液中浸泡96小时试验后,在100倍显微镜下剖面金相观察无裂纹,CLR(%)、CTR(%)、CSR(%)均为0。

应力腐蚀开裂试验(SSC)按照NACETM0177-2005标准进行,每组三件样品,采用尺寸为115mm×15mm的标准试样,检测设备为四点弯曲试验装置,加载力为72%SMYS,试样在硫化氢饱和溶液(A溶液)中浸泡720小时,结果试样经浸泡后未断裂,放大100倍观察工作段无裂纹。

三、分析与讨论

采用SUPRA55场发射扫描电镜对热轧态0#钢管进行了高倍显微组织观察,显微组织为珠光体+铁素体,通过扫描电镜观察及测量发现,其晶粒细小,珠光体片层间距较小,平均0.2μm,随着珠光体片层间距的增加,其对裂纹扩展的综合阻力逐渐降低,裂纹扩展速率逐渐增加。因此,较小的珠光体片层间距可以有效地阻碍裂纹扩展,提高钢的强度,也可对氢致裂纹扩展起到一定的阻碍作用。同时发现珠光体片层呈短片状,为轻微退化珠光体。这是因为随着铁素体晶粒的细化,铁素体相变后剩余的富碳奥氏体区愈来愈小,在冷却时没有足够的空间形成片层状的珠光体。另外,形成片层状的珠光体需要铁素体与渗碳体的协同生长.而影响其协同生长的因素有相变温度、奥氏体晶粒直径、变形量等。如前所述,当铁素体晶粒很细小时,剩余的富碳奥氏体区很小,变形时的变形量也较大,相变温度较低,在这样的相变条件下,碳的扩散不易充分进行,因而铁素体与渗碳体的协同生长受到限制。综合上述可知,随着铁素体晶粒的细化,珠光体易形成退化的珠光体或游离渗碳体。

但珠光体退化需要较大的过冷度,而珠光体提早退化或许与钢管低合金元素铌的加入有关,合金元素对组织转变的耦合交互作用,引起碳活度的变化所致。一般认为在一定过冷度条件下,尤其是低碳钢,均匀的过冷奥氏体也可以转变为非片状珠光体。钢管在轧制时,可以通过控制定径温度,来获得较细的晶粒,较小的珠光体片层以及退化珠光体,以期提高其综合性能。

为了清晰真实地反映组织形貌,本文采用OLS4000激光共聚焦扫描显微镜对1#、2#、3#、4#钢管进行了高倍(4000倍)显微组织观察。1#、2#、3#、4#钢管显微组织为回火索氏体,其高倍金相特征是:铁素体+颗粒细小碳化物。由图1#金相组织可以看出其碳化物聚集,这可能与其淬火温度偏低有关,淬火时未溶碳化物较多,回火后聚集现象仍存在,影响其强度。从图4#高倍显微组织中可以看出,由于回火温度较高,导致碳化物长大,虽然冲击性能较好但屈服强度明显下降。从3#钢管高倍显微组织可以看出其针状铁素体数量明显增加,这是由于随着淬火温度的升高,合金元素的扩散能力提高,加速了晶界的迁移,原始奥氏体晶粒长大更充分,奥氏体稳定性提高,产生针状铁素体非平衡组织,在600℃回火后,因合金元素铌对铁素体再结晶的阻碍作用,再结晶尚未完成,部分保留了针状外形。针状铁素体组织相当于短纤维增强和颗粒增强的复合材料。短纤维具有使裂纹偏转反射的作用,从而使材料强度进一步提高。同时,针状铁素体具有较高的韧性,裂纹在扩展过程中不断受到彼此咬合、互相交错分布的针状铁素体的阻碍,呈波浪起伏状扩展,所以裂纹扩展速度降低。

四、结论

1. 分别采用热轧和淬火+回火调质工艺生产的抗酸性不锈钢无缝管完全满足APISpec5L标准X52及X65钢级要求,且力学性能和抗酸性腐蚀性能优异。

2. 热轧态不锈钢无缝管金相组织均匀、晶粒细小,珠光体片层间距小,且片层呈短片状,为退化珠光体,有利于提高其力学性能,并对氢致裂纹扩展起到一定的阻碍作用。

3. 不锈钢无缝管在900℃淬火+600℃回火时,其显微组织有利于提高钢的强度,综合力学性能最优,因此,可以选择此调质制度作为抗硫化氢不锈钢无缝管的热处理制度。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。